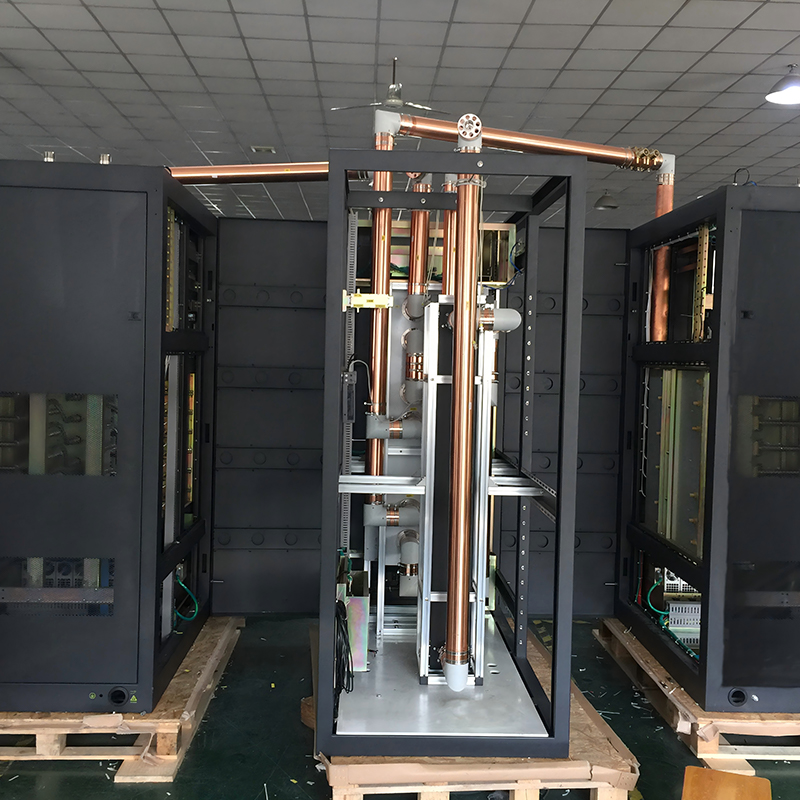

За последнее время наблюдается всплеск интереса к устройствам, позволяющим точно и надежно идентифицировать и отслеживать компоненты и детали в различных производственных процессах. Часто, когда говорят об 'адресуемом энкодере производитель', возникают не совсем корректные представления. Многие считают, что это лишь вопрос выбора подходящего оборудования, но на деле задача гораздо сложнее и требует комплексного подхода, учитывающего специфику производственного цикла, требуемую точность и тип кодируемых объектов. Я поделюсь своим опытом, не претендуя на абсолютную истину, а лишь предлагая взгляд, основанный на практических задачах, с которыми мы сталкивались в ООО Аньхой Радиовещательное Оборудование И Аппаратура.

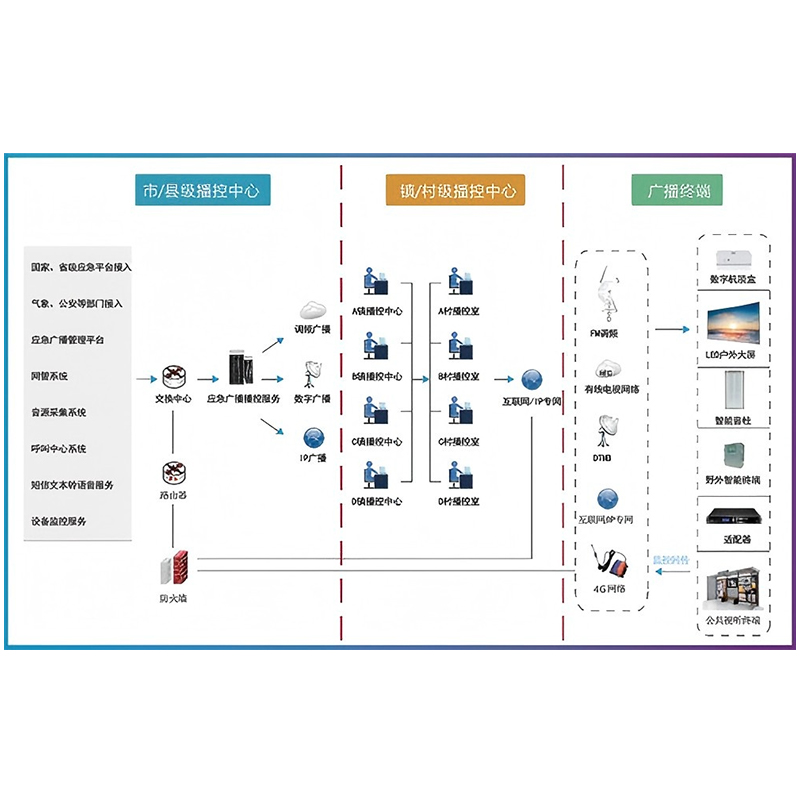

Идентификация – это краеугольный камень современного производства. Отслеживание партий, контроль качества, управление запасами, предотвращение контрафакта – все это немыслимо без надежной системы кодирования. И вот тут на сцену выходят адресуемые энкодеры. Но не стоит сводить все к простому выбору устройства. Ключевой момент – это интеграция с существующими системами управления производством (MES), ERP и другими. Без этой интеграции все усилия по кодированию могут оказаться тщетными.

Мы в ООО Аньхой Радиовещательное Оборудование И Аппаратура часто сталкиваемся с ситуациями, когда клиенты выбирают энкодеры, не учитывая особенности их оборудования и производственного процесса. Например, работа с компонентами, подверженными воздействию высоких температур или агрессивных сред, требует специальных, термостойких или химически стойких решений. Просто 'положить' любой энкодер на объект – это прямой путь к выходу его из строя и, как следствие, к простоям.

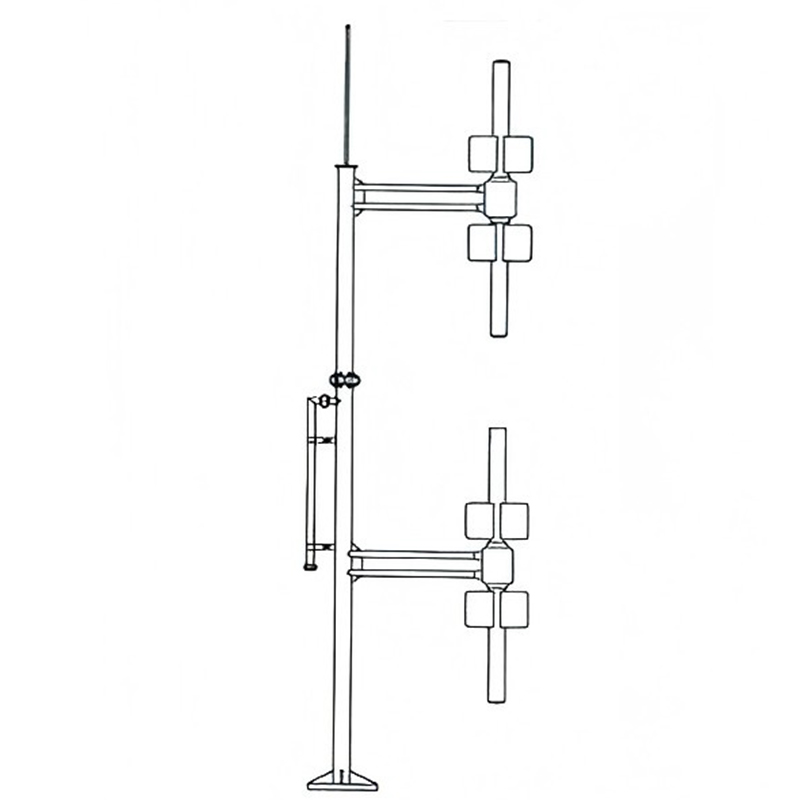

Существует несколько основных типов адресуемых энкодеров: оптические, магнитные и ультразвуковые. Каждый из них имеет свои преимущества и недостатки, и выбор зависит от конкретной задачи. Оптические энкодеры, как правило, обеспечивают высокую точность и надежность, но чувствительны к загрязнениям. Магнитные энкодеры более устойчивы к внешним воздействиям, но могут быть менее точными. Ультразвуковые энкодеры – это бесконтактные решения, подходящие для работы с деликатными объектами, но могут иметь более низкую разрешение.

В нашей компании мы часто используем оптические энкодеры для кодирования электронных компонентов. Специальные лазерные системы, в сочетании с высокоточным оптическим сенсором, позволяют наносить уникальные идентификационные коды непосредственно на поверхность микросхем и других деталей. Иногда применяем магнитные энкодеры для отслеживания перемещения деталей по конвейерной ленте. Важно отметить, что для получения оптимальных результатов требуется не только выбор подходящего типа энкодера, но и разработка специальной системы нанесения кода, учитывающей характеристики объекта и требования к читаемости кода.

Интеграция адресуемого энкодера в существующую производственную линию – это задача, требующая не только технических знаний, но и глубокого понимания специфики производственного процесса. Часто возникают проблемы с совместимостью энкодера с существующими контроллерами и системами сбора данных. В таких случаях может потребоваться разработка специализированного интерфейса или адаптерных решений. Мы сталкивались с ситуациями, когда клиенты пытались использовать стандартные энкодеры без адаптации, что приводило к сбоям в работе системы и необходимости ее полной переработки.

Кроме того, многие производственные процессы требуют кастомизации системы кодирования. Например, для кодирования объектов сложной формы может потребоваться разработка специального алгоритма обработки данных и системы управления движением энкодера. Мы часто предлагаем клиентам услуги по разработке индивидуальных решений, учитывающих их специфические потребности. Это позволяет нам обеспечить максимальную эффективность и надежность системы кодирования.

При выборе и внедрении адресуемых энкодеров легко допустить ряд ошибок. Одна из самых распространенных – это недооценка важности квалифицированной поддержки. Установка и настройка энкодера – это не просто механическая процедура, а сложный процесс, требующий профессиональных навыков и опыта. Неправильная установка или настройка может привести к низкой точности кодирования, сбоям в работе системы и необходимости ее переработки. Не стоит экономить на профессиональной консультации и монтаже.

Еще одна распространенная ошибка – это отсутствие плана тестирования и валидации системы кодирования. После установки энкодера необходимо провести тщательное тестирование, чтобы убедиться в его работоспособности и точности. Необходимо проверить, что код надежно наносится на объекты, что его можно легко считывать, и что система не подвержена сбоям. Без этого все усилия по внедрению системы кодирования могут оказаться напрасными. Мы в ООО Аньхой Радиовещательное Оборудование И Аппаратура предлагаем комплексные услуги по тестированию и валидации, чтобы наши клиенты могли быть уверены в надежности и эффективности системы кодирования.

В заключение, хочу сказать, что адресуемый энкодер – это мощный инструмент для повышения эффективности и контроля в производственных процессах. Но для достижения максимального эффекта необходимо правильно выбрать тип энкодера, разработать систему нанесения кода, интегрировать энкодер в существующую производственную линию и обеспечить квалифицированную поддержку. Это не просто приобретение оборудования, а инвестиция в будущее производства.